光刻机的基本技术分析

光刻,使用光在硅上印刷微小的图案,这是批量生产计算机芯片的基本步骤。

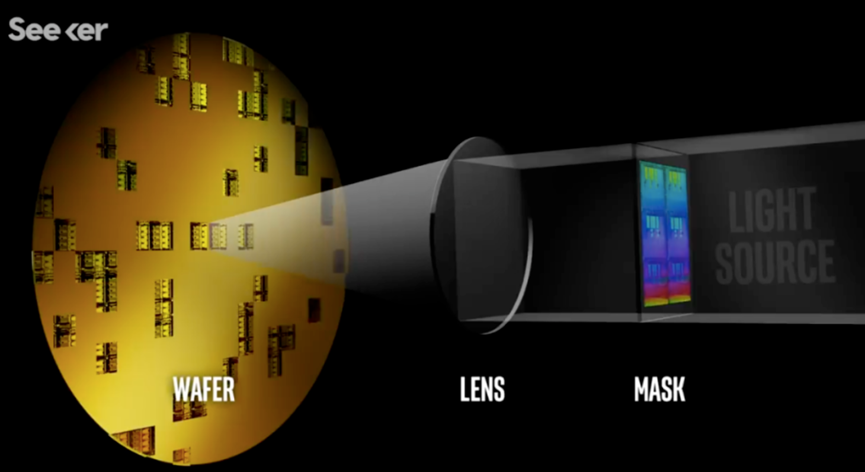

光刻系统的本质是投影,光刻机发出的光投射通过具有图形的光罩并对感光硅晶圆曝光,晶圆上的光刻胶见光后会发生性质变化,从而使光罩上的图形复印到薄片上,具有电子线路图的作用。

光罩一般是芯片预设图案面积的四倍大,设计好的图案暴露在光线下,系统的光学器件会收缩并将图案聚焦到感光硅晶圆上。完成一个芯片图案后,通过晶圆微调便可以继续另一次图案打印。重复此过程,直到晶片被图案覆盖为止,从而完成了晶片芯片的一层。

光罩一般是芯片预设图案面积的四倍大,设计好的图案暴露在光线下,系统的光学器件会收缩并将图案聚焦到感光硅晶圆上。完成一个芯片图案后,通过晶圆微调便可以继续另一次图案打印。重复此过程,直到晶片被图案覆盖为止,从而完成了晶片芯片的一层。

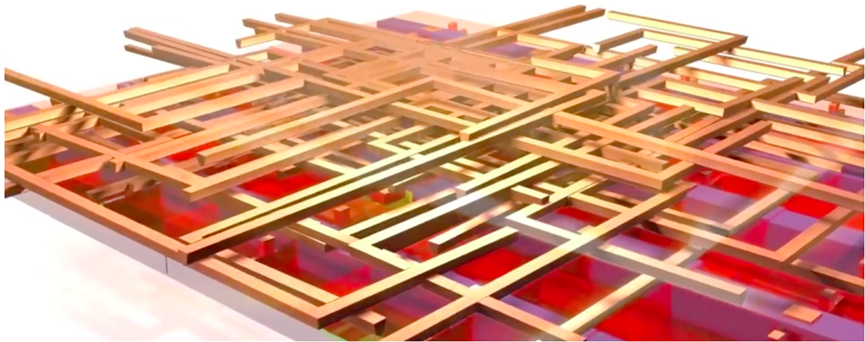

制造一颗完整的微芯片,单层过程需要重复100次或以上,建立起一系列具有多层次的网络结构,构造出一个具有街道和建筑物的纳米级城市。根据每层的差异化,打印出的特征尺寸也不同,意味着所需求的光刻系统和光源技术也有所不同,比如用于最小特征尺寸的 EUV(极紫外光)系统和较大特征尺寸的 DUV(深紫外光)系统。

核心的光源系统

图片

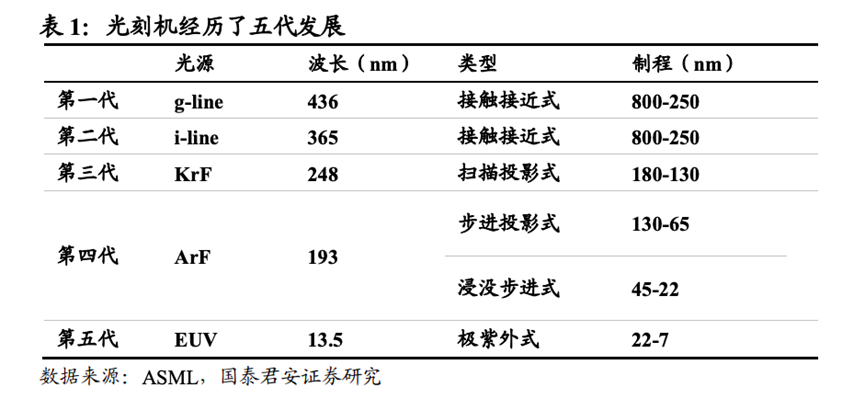

光刻机主要分为紫外光源(Ultraviolet, UV)、深紫外光源(Deep Ultraviolet, DUV)、极紫外光源(Extreme Ultraviolet, EUV)。

其中光刻分辨率的计算公式为:CD=K1・λ/NA,式中λ为准分子激光器输出激光波长,K1为工艺系数因子,NA为投影光刻物镜数值孔径。提高光刻分辨率可以通过缩短激光波长、降低工艺系数因子K1和提高投影光刻物镜数值孔径NA等来实现。

最早的光刻机光源为汞灯产生的紫外光源(UV),其特征尺寸在微米级别,可以满足0.8-0.35 微米制程芯片的生产,为了适应 IC 集成度逐步提高的要求,之后行业领域内采用准分子激光的深紫外光源(DUV),将波长进一步缩小到 ArF 的193 nm,业内实际上通过浸入技术实现更高的分辨率,可以将最小制程工艺提高到22nm。

所谓浸入技术,就是让镜头和硅片之间的空间浸泡于液体之中,由于液体的折射率大于1,使得激光的实际波长会大幅度缩小。主流采用的纯净水折射率为1.44,所以ArF加浸入技术实际的等效波长为193 nm/1.44=134 nm。但是由于157 nm波长的光线无法穿透纯净水,浸入技术出现了局限。因此,准分子激光光源只发展到了ArF。

为了获得波长更短的极紫外光源(EUV),目前ASML主要采用的办法是将高功率二氧化碳激光脉冲照射在直径为30微米的锡滴液靶材上,激发出高功率的 13.5 nm的等离子体,作为光刻机的光源。

整个光源系统除了光的产生之外,还包括光的收集、光谱的纯化与均匀化。由于气体跟玻璃材料都会影响光源的收集,所以整个腔体必须是真空系统,同时透镜也需要使用高反射的布拉格透镜。同时光谱在实现均匀化之后才能得到平行的均匀光,曝光效果才会得到保证。

EUV光刻机,如此高精密的芯片生产设备,目前仅有荷兰 ASML 可提供可供量产用的EUV光刻机,每台光刻机的装配大约需要50000个零件左右,像德国蔡司的光学设备,美国Cymer的光源都是 ASML 的上游供应商。据说一台EUV光刻机价值1.2亿美元,比一架波音737都贵。

ASML EUV 光刻技术,是一个真正的未来技术,利用EUV光刻技术规划生产的产品路线,已经布局到了2030年以后,当然 ASML 的技术垄断是否也可以持续这么长的时间?

来说一个ASML 的 FlexWave 技术吧,这个技术在网上很难找到资料,但是有出版的书籍有过简单介绍,所以不涉及商业机密问题。

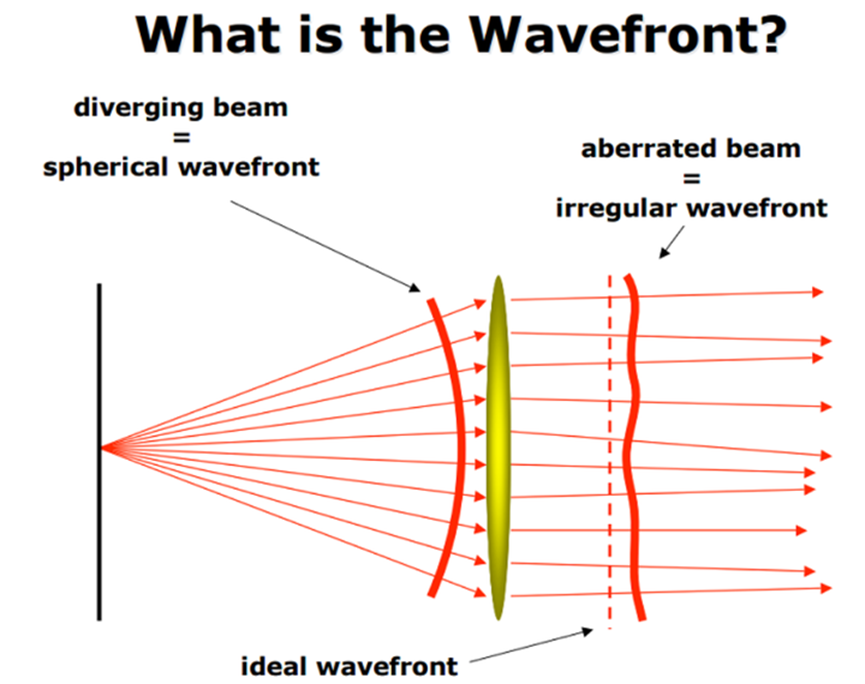

光刻机作为高端精密光学设备,它的光学镜头还是不可避免的有像差存在,导致成像发生畸变。对于光刻机来讲,图形发生畸变会导致实际曝光的图形和所需的图形不一致,从而使得需要实现电学连接的层与层之间不能很好的对准(套刻误差),最终导致芯片失效。

波前

我们知道光在通过不同折射率的介质的时候,相位会发生变化,如果可以控制一个物体的折射率,那么就可以实现对相位的调制;而一种可以灵活控制物体折射率的方法就是通过温度调节来实现折射率的自由变化,进而实现对相位的控制。

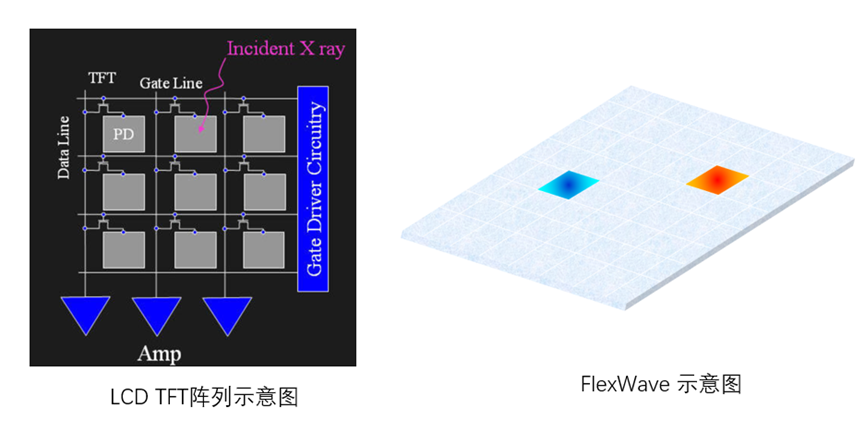

Flexwave 就是使用一个透光的介质,将其放在光路中,透光介质划分成面积相同的网格,每个网格中分布有透明电极制成的电热丝,每个网格的电热丝都可以单独控制来对局部进行加热,从而实现对每个网格的折射率进行调节。控制原理和液晶显示器类似,通过gate line 和data line 的选择来对每个像素进行实时开关控制。所以,通过合适的电路控制,就可以精确的控制这个透光介质上每一个像素点的折射率,从而对经过的光线相位进行调制,来实现对整个成像的像差进行控制。

Flexwave 的原理到此就介绍完了,Flexwave 的最大优点是可以是实时快速的进行像差调节,而且调节范围几乎覆盖从低阶到高阶的所有像差,从而可以使得整个成像的像差大大降低,极大的提高了光刻机的套刻精度。

Flexwave 这么好用,只用来控制减小像差还有点太可惜了,既然可以补偿像差,当然也就可以引入像差;像差会使成像发生畸变,那么引入特定的像差就可以实现特定形状的畸变,从而将最终成像修正成我们想要的结果,并且整个过程还可以在曝光的同时快速完成,所以Flexwave 几乎相当于光刻机的Photoshop 功能一样,极大的提高了对曝光图形的精确度控制。

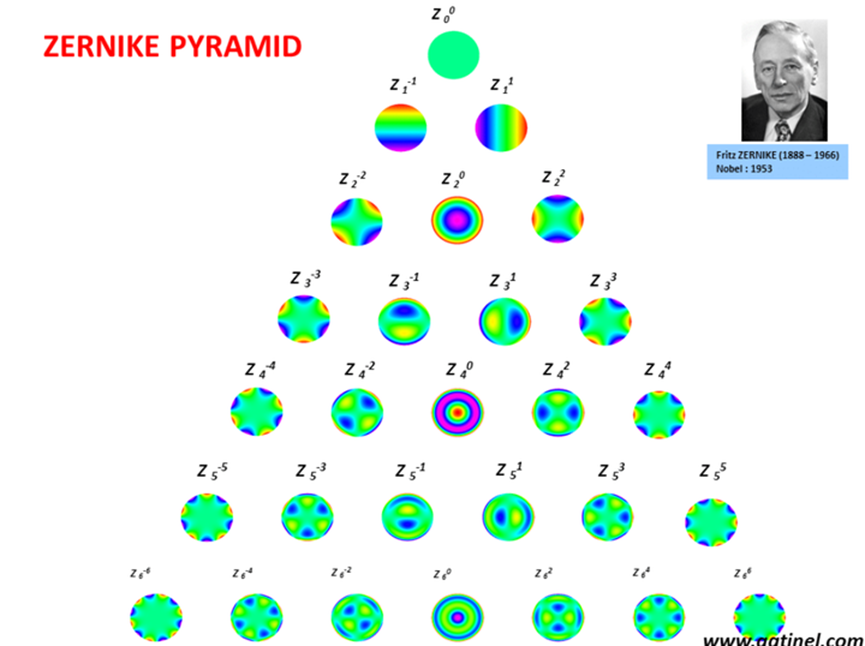

补充:像差可以通过Zernike多项式分解成不同成分,每一种成分对应一种特定的像差,每一种像差会导致成像发生特定畸变。